Ziele der Labyrinthdichtungsforschung

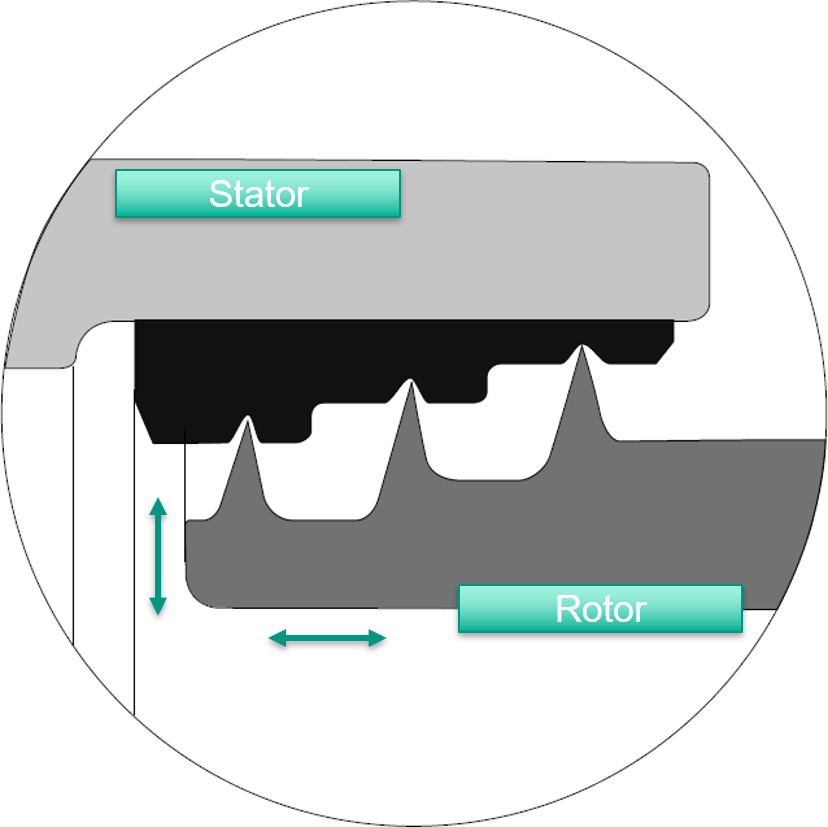

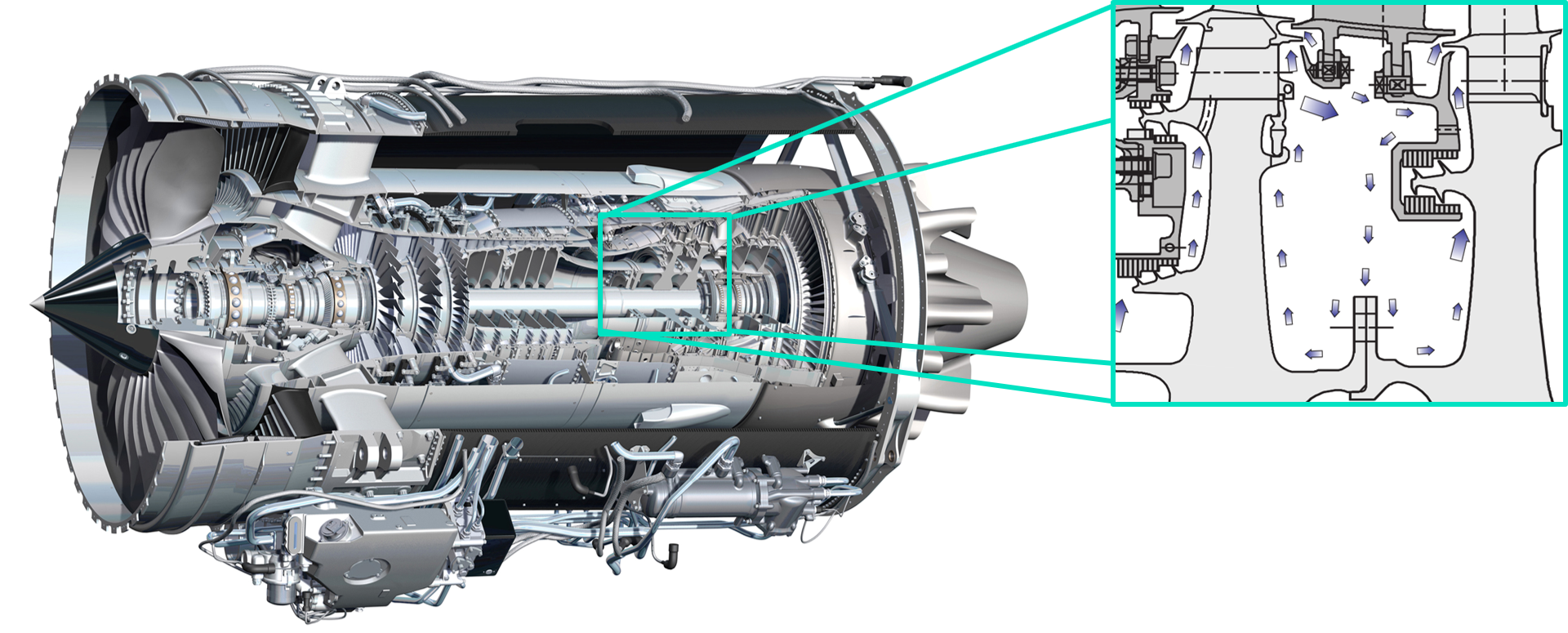

Die Betriebsbedingungen in Turbomaschinen stellen hohe Anforderungen an die Dichtungstechnologie. Hohe Relativgeschwindigkeiten zwischen Rotor und Stator beziehungsweise zwischen Rotoren mit unterschiedlicher Drehrichtung, hohe Temperaturen sowie der Versatz der Dichtungen durch radiale und axiale Dehnungen verbieten den Einsatz berührender Wellendichtungen. Da die Robustheit von Labyrinthdichtungen insbesondere bei transienten Betriebspunkten in Bezug auf Verschleiß und Wärmeeintrag in den Rotor beim Anstreifen ausreichend nachgewiesen ist, sind Labyrinthdichtungen in Flugzeugtriebwerken weiterhin die bevorzugte Dichtungsvariante. Sie werden an vielen relevanten Stellen eingesetzt:

- Sekundärluftsystem

- Minimierung ungewünschter Leckage zwischen rotierenden und stehenden Bauteilen

- Verhinderung von Heißgaseintritt in die Passagen zwischen Wellen, Scheiben und Radseitenräumen

- Verhinderung von Leckage des Turbinenkühlsystems

- Lagerschubausgleich

- Schnittstelle zum Lagerdichtsystem

- An den Spitzen von Turbinenleit- und -laufschaufeln sowie an Verdichterleitschaufeln, um die Ausgleichsströmung zwischen den Stufen zu verringern.

- Einstellung von Kühlluftmassenströmen, beispielsweise zur Kühlung von Rotorscheiben

- Abdichtung von Lagerkammern im Triebwerk.

Bei transienten Flugmanövern und den daraus resultierenden mechanischen und thermischen Belastungen der Komponenten kann eine Berührung, das sogenannte Anstreifen zwischen Rotor und Stator, nicht ausgeschlossen werden. Um die Belastung der Dichtspitzen beim Anstreifvorgang zu reduzieren werden statorseitig Hohlkörperstukturen, sogenannte Einlaufbeläge angebracht. Neue Fertigungstechnologien und Werkstoffe ermöglichen die Entwicklung innovativer Einlaufbeläge. Am Institut für Thermische Strömungsmaschinen werden sowohl das Anstreifverhalten auch das aerodynamische Durchflussverhalten der Dichtung in zahlreichen Projekten mit namhaften Triebwerksherstellern untersucht. Hierbei kommen numerische Modellierung (CFD und FEM) sowie tribologische und strömungstechnische Experimente gezielt zum Einsatz.

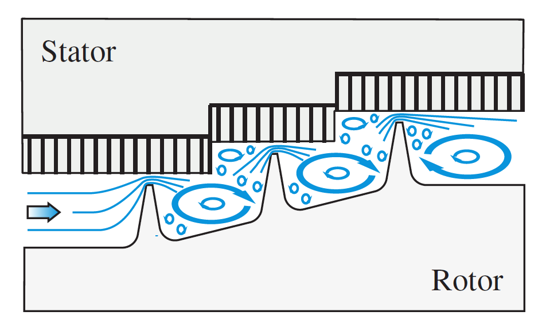

Durchflussverhalten

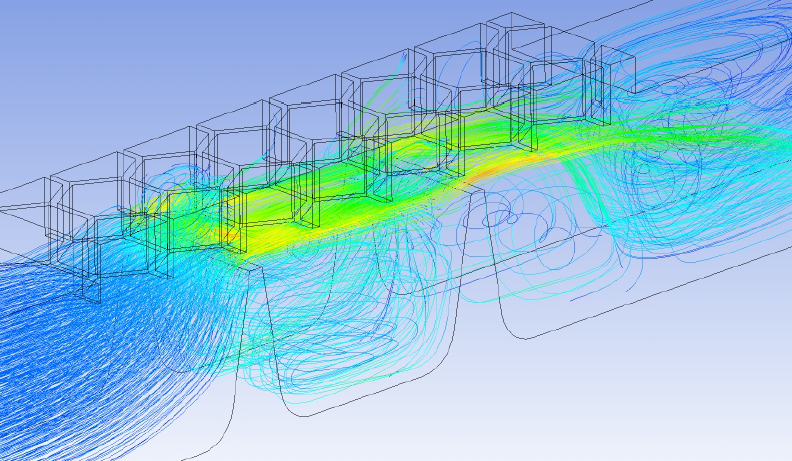

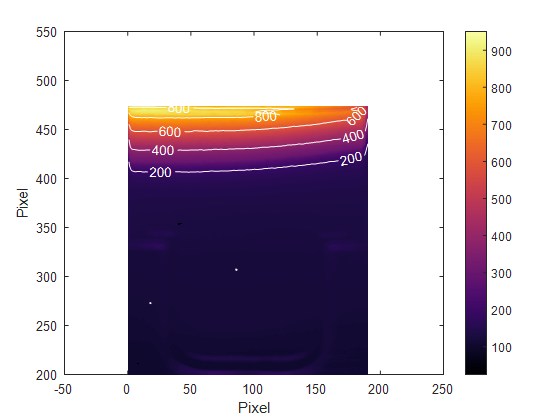

Um die Gesamteffizienz einer Turbomaschine verbessern zu können, muss das Durchflussverhalten der verwendeten Dichtung möglichst präzise bestimmt sowie physikalisch verstanden werden. Aufgrund der extrem flexiblen geometrischen Gestaltbarkeit der Einlaufbeläge ergibt sich ein umfangreiches Forschungsgebiet. An einem 2D Durchflussversuchsstand können zahlreiche Geometrievariationen getestet werden. Dies ermöglicht anwendungsnahe reale Messungen und generische wissenschaftliche Geometriestudien. Unterstützend kommt CFD zum Einsatz. Diese ermöglicht einen Einblick der Strömungsphänomene in der Dichtung.

Anstreifen

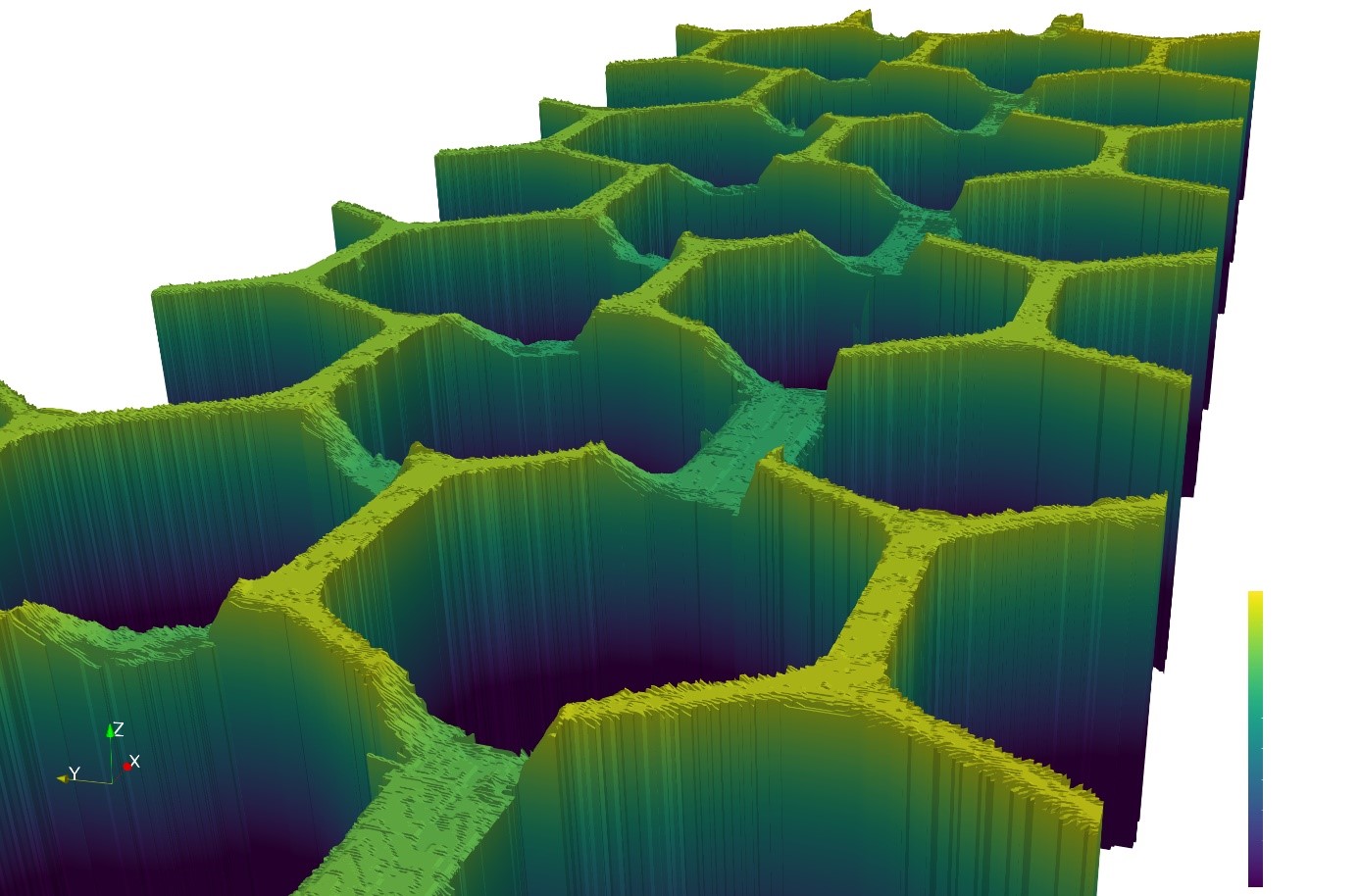

Während Anstreifprozessen kommt es zu einem Reibungskontakt zwischen Rotor und Stator, der von hohen Relativgeschwindigkeiten und hohen Temperaturen geprägt ist. Da der Rotor im Vergleich zum Einlaufbelag sehr steif ist verläuft dieser Prozess verschiebungsgesteuert ab. Es bildet sich ein Gleichgewicht zwischen Verschleißphänomenen, Temperaturen und der Eindringgeschwindigkeit des Rotors aus. Um dieses komplexe Phänomen zu untersuchen, wurden in einem ersten Schritt vereinfachte Geometrien untersucht, die nur eine Kontaktfläche ausbilden. Diese Untersuchungen an Metallblechen ermöglichen die detaillierte Erfassung von Temperaturen und Kräften im Kontakt. Das gewonnene Systemverhalten kann dann auf komplexere Wabengeometrien übertragen werden.

Neben den experimentellen Methoden kommen auch numerische Modelle zum Einsatz, um Prozesse im Kontakt zu untersuchen, die experimentell nur schwer messbar sind. Am Institut wurde hierfür ein makroskopischer Modellierungsansatz entwickelt, der eine Vielzahl von Berechnungen in vertretbarer Zeit ermöglicht, um die Auswirkungen von Unsicherheiten und die Variation von Einflussparametern auf das Anstreifverhalten zu untersuchen. Weiterhin werden FE-Methoden eingesetzt, um einzelne Rechnungen mit hoher Auflösung durchzuführen, die einen detaillierten Einblick in einzelne Verschleißprozesse ermöglichen. Mit unserer Strategie ist es möglich, die Belastung einer Labyrinthdichtung in einem Triebwerk oder Gasturbine im Falle eines Anstreifprozesses abzuschätzen und so das Dichtsystem hinsichtlich seines Anstreifverhaltens zu optimieren.